一、工廠平面布置的設計方法

工廠平面布置方法包括:物料流向圖法、物料運量圖法、作業相關圖法和綜合法。

(一)物料流向圖法:

就是按照原材料、在制品以及其他物質在生產過程中的總流動方向來布置工廠的各個車間、倉庫和其他設施。

該方法可以有效地解決交叉運輸和往返運輸問題。但沒有考慮運輸量和各作業活動間的密切關系。(經濟性、作業活動間的配合性較差)

(二)物料運量圖法:

就是根據各車間(倉庫、站場)的物料運量大小來進行工廠總平面布置。

相互間運量大的車間應靠近布置、相互間運量小的車間可以布置得遠些。(可較有效的解決經濟性問題,但依然沒有解決作業相關性問題。)

(三)作業(活動)相關圖法:

是通過圖解,判明工廠各組成部分之間的關系,然后根據關系的密切程度進行工廠總平面布置。

作業間的關系一般用五個英文字母加以表示。

(1)關系密切程度及代號

1)絕對必要 A

2 )特別重要 E

3 )重要 I

4 )普通 O

5 )不重要 U

6 ) × 不予考慮 (十叉)

關系密切程度的原因用數字表示

(2)關系密切程度的原因

1)使用共同的記錄

2 )共用人員

3 )共用地方

4 )人員接觸

5 )文件接觸

6 )工作流程的連續性

7 )做類似的工作

8 )使用共同的設備

9 )其他

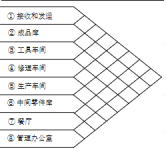

(3)作業(活動)相關圖法基本原理

1)繪制生產系統各組成單位相關作業圖

例:

2)將相關圖轉化為方塊圖

3)整理方塊圖

基本思路:

a.按廠區和生產系統各組成單位的實際情況劃分基本區域;

b.首先考慮最重要組成單位的配置,然后依據其它單位與該單位相關重要程度及其本身的重要程度依次進行調整。

(四)綜合法

二、車間平面布置技術與方法

(一)車間平面布置前的準備工作

(1)根據企業生產大綱和車間分工明細表,編制車間生產大綱;

(2)根據車間生產大綱,制訂工藝規程、工藝路線和生產組織形式;

(3)確定機床設備、起重運輸設備的種類、型號及數量。

(二)車間設備布置的基本原則

(1)盡量使生產對象在加工過程中呈直線流動,縮短運輸路線,減少交叉或倒流運輸。

(2)注意運輸方便,充分發揮運輸工具作用。

(3)保證生產安全,盡可能創造良好工作環境。

(4)考慮多機床看管時工人作業的便捷性。

(5)合理利用車間生產面積。

(6)注意維護機床精度,照顧機床工作特點。

(三)車間平面布置技術與方法(模擬方法 / 數學方法)

(1)模擬方法

即用縮小了的機床設備模板(模型)在車間平面圖上進行試驗布置。

特點:簡單易行,省工省料

1)設備布置草圖

2)摸板布置法

3)模型布置法

(2)數學方法

(3)從至表——試驗法

步驟:

1)繪制各種零件在生產線的機床設備上加工的程序圖——零件綜合工藝路線圖

2)根據零件綜合工藝路線圖編制初始零件從至表

3)按零件移動次數降序排列相關機床4)試排

1)相鄰與超鄰關系

2)試驗改進原則:

最大限度使零件移動次數(從至數)多的機床處于相鄰位置。

(工序數及工藝順序不一致)

步驟:

1)繪制各種零件在生產線的機床設備上加工的程序圖——零件綜合工藝路線圖

2)根據零件綜合工藝路線圖編制初始零件從至表

原則:零件從至數最多的2臺機床排在最短的距離上。

(4)線性規劃法

已知:n種不同零件在m臺不同設備上加工

(工序數及工藝順序不一致)